Analisi della filiera virtuosa dell’amianto

I principali impatti legati alla filiera odierna dell’amianto, sono da ricondurre alla metodologia di smaltimento, infatti le discariche possono essere dei siti potenzialmente molto pericolosi nell’eventualità in cui possa verificarsi un rilascio di fibre per danneggiamento delle big bags o per perdita di percolato dall’invaso. Le fibre potrebbero essere disperse in aria, oppure, nel caso di lisciviazione ad opera delle acque dilavanti, il trasporto in altra sede di fibre, dunque una contaminazione degli ambienti.

Inertizzazione

Quali sono i vantaggi?

L’inertizzazione, diversamente, prevede la trasformazione delle fibre in fasi cristalline o non, che non hanno più l’abito dell’asbesto. Come dimostrato da diversi studi, contrariamente ai RCA che non vengono trasformati e dunque collocati in discarica, il materiale inertizzato, avendo un elevato contenuto di ossidi di calcio, magnesio è particolarmente adatto per la realizzazione di prodotti che richiedono tali ossidi come ad esempio i cementi e le paste ceramiche.

Ipotizzando una filiera virtuosa dell’amianto, le fasi che la costituiscono sono le seguenti:

![]()

Identificazione

Individuazione e censimento delle coperture in cemento amianto

![]()

Rimozione

Rimozione delle coperture in cemento-amianto dai siti individuati secondo quanto stabilito dalla normativa vigente

![]()

Trasporto

Trasferimento del materiale presso l’impianto secondo le normative di riferimento

![]()

Inertizzazione

Trattamento del cemento-amianto mediante processi che modificano la struttura cristallochimica dell’amianto, rendendolo inerte

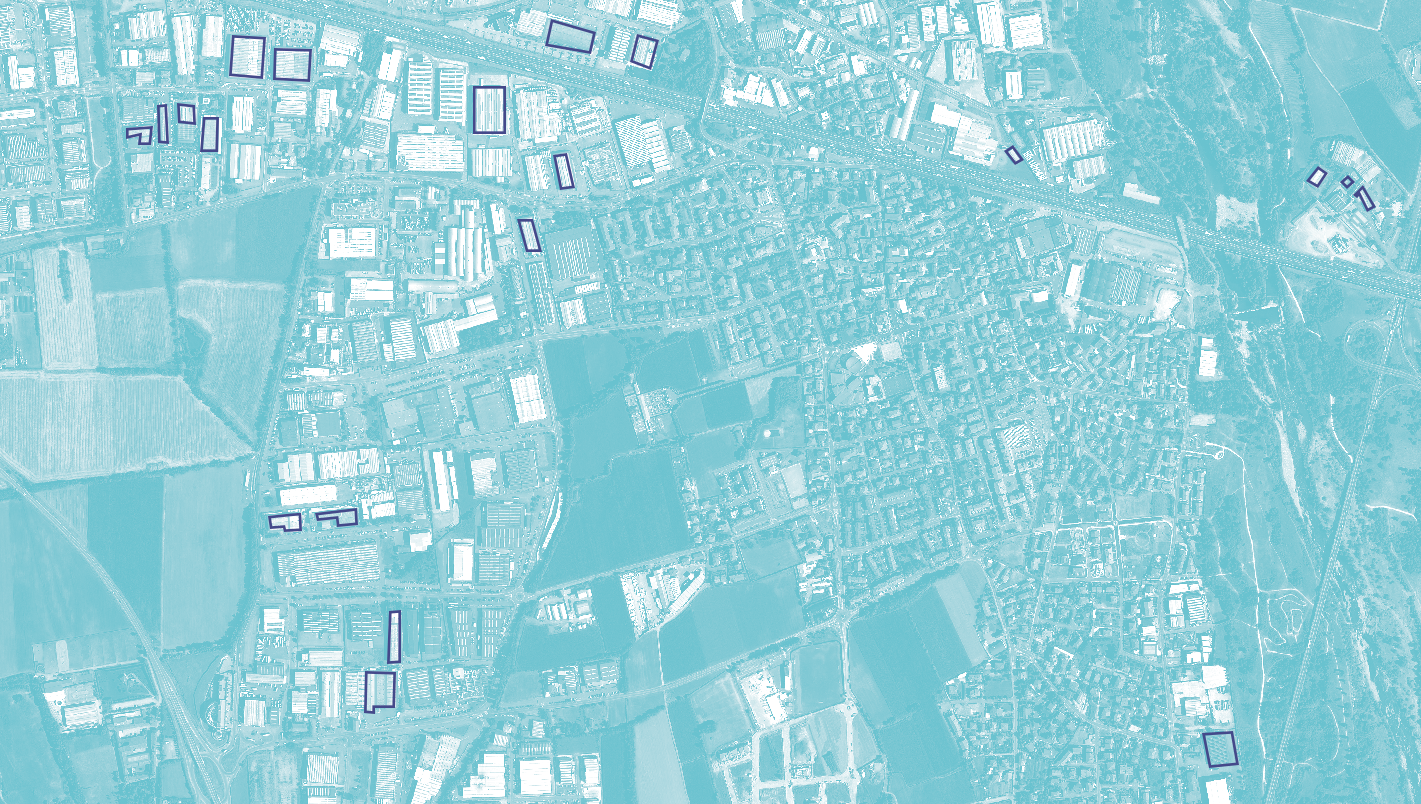

Identificazione delle superfici in cemento-amianto

La mappatura delle coperture si basa generalmente sul rilevamento diretto in campo; ma tale misurazione, comporta una serie di difficoltà tra cui l’accessibilità e la visibilità delle coperture. Il CNR-IIA, ha acquisito know-how sulla mappatura di coperture in cemento-amianto tramite dati telerilevati da alcuni anni sviluppando una procedura che ha previsto l’impiego di tecnologie sofisticate ed evolute, consolidate con attività di indagine supportate da processi di accertamento combinato per la validazione dei risultati. Tale procedura è stata validata portando alla pubblicazione di articoli scientifici.

È stata quindi sviluppata una procedura che ha previsto l’acquisizione di immagini iperspettrali aeree e la loro elaborazione tramite l’utilizzo di algoritmi i quali hanno consentito di evidenziare le coperture in cemento-amianto. I dati relativi alle coperture in cemento-amianto individuate sono stati inseriti un GIS, ossia in un sistema in grado di catturare, archiviare, controllare, manipolare, analizzare e rappresentare dati che sono spazialmente riferiti alla Terra. Tali caratteristiche dei sistemi GIS sono state implementate con database relazionali (geoDB).

Individuazione delle coperture in cemento amianto mediante dati satellitari.

Sulla base dell’esperienza acquisita e con la possibilità di utilizzare immagini acquisite da un satellite di nuova generazione ad alta risoluzione spaziale e spettrale, è stato possibile sviluppare una metodologia di estrazione dati con precisioni altrettanto elevate e con costi nettamente inferiori.

Dunque,considerata la potenzialità di tale approccio, si vuole porre luce circa sia della pubblica utilità ed il trasferimento dei risultati attesi sia dell’interesse per le comunità scientifiche dei settori interessati, e per le Autorità preposte alla gestione ed alla risoluzione del problema ambientale, anche in termini di salvaguardia della salute umana.

Per quanto sopra esposto, tale applicazione presenta anche un elevato grado di rilevanza industriale, in quanto può fornire una piattaforma progettuale per il trasferimento di know-how alle imprese e lo sviluppo di partenariati pubblico-privati fra Enti di Ricerca, PMI e amministrazioni locali per l’avvio di progetti di eco-innovazione, e/o servizi di interesse collettivo, caratterizzati da sostenibilità ambientale e competitività produttiva.

Rimozione del cemento amianto

Una volta accertata la presenza di RCA e valutata la necessità di smaltire il materiale, in accordo con la normativa vigente (D.M. 6 settembre 1994) , gli interventi di bonifica possono attuarsi tramite tre strategie:

Incapsulamento – prevede il trattamento dell’amianto con prodotti specifici volti a penetrare e ricoprire l’elemento da bonificare al fine di costruire una pellicola protettiva sulla superficie esposta (Figura 18). Anche se tale metodologia ha alcuni vantaggi come costi e tempi ridotti ed idoneità al trattamento di materiali poco friabili, non permette la rimozione del materiale dall’ambiente e necessita di mantenere un programma di controllo e manutenzione.

Confinamento – prevede l’installazione di una barriera a tenuta che separa l’MCA dalle aree esterne ad esso (Figura 19). Questo comporta che si continua ad avere un rilascio di fibre nell’ambiente confinato se non viene eseguito un trattamento di incapsulamento. Anche in questo caso, nonostante il costo dell’intervento sia contenuto ad eccezione che si debba prevede lo spostamento dell’impianto elettrico, termoidraulico, di ventilazione, ecc. e si possa realizzare una barriera resistente nei confronti di urti, l’MCA permane nell’edificio o ambiente bonificato.

Rimozione – prevede la completa eliminazione dell’amianto presente nell’edificio/area. Tale procedimento comporta un’esposizione maggiore per il lavoratori e maggiori costi, ma risulta essere la metodologia più diffusa perché elimina qualsiasi potenziale fonte di esposizione e la necessità di attuazione di particolari cautele e manutenzioni.

Nel caso della rimozione, prima di effettuare l’intervento è opportuno effettuare una serie di controlli e verifiche ed applicare delle procedure esecutive di avvio dei lavori. Come già accennato in precedenza, una volta individuato il sito con coperture in cemento-amianto è fondamentale assicurarsi mediante analisi di laboratorio l’effettiva presenza di minerali che rientrano in questa categoria ossia la Crocidolite, l’Amosite, l’Antofillite, l’Actinolite, la Tremolite (Anfiboli) e il Crisotilo (Serpentino).

Come previsto dalla normativa vigente (D.M. 6 settembre 1994), la prima fase necessaria ai fini della rimozione la imbibizione del materiale con agenti surfattanti come soluzioni acquose di etere ed estere di poliossietilene o impregnanti come prodotti vinil-acrilici comunemente usati per l’incapsulamento, in quanto la rimozione deve avvenire ad umido per ridurre il numero di fibre che si disperderebbe nell’ambiente durante le operazioni. L’amianto che viene via via rimosso dal primo operatore deve essere immediatamente insaccato dal secondo operatore e subito dopo sigillato.

Il materiale deve essere inserito in un primo contenitore in polietilene impermeabile di spessore maggiore a 0,15 mm per un peso massimo di 30 kg (⅔ del sacco) , e successivamente, all’interno dell’unità di decontaminazione, in un secondo che può essere costituito da sacchi o fusti rigidi.

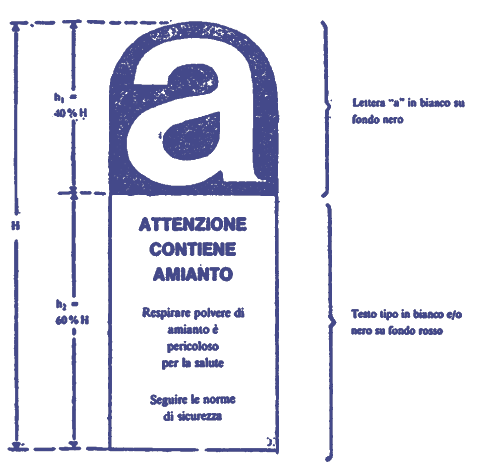

L’etichetta da apporre sui sacchi secondo la normativa vigente dovrà avere le seguenti caratteristiche (DPR 24 maggio 1988, n. 215):

- a. avere almeno 5 cm di altezza (H) e 2,5 cm di larghezza;

- b. essere divisa in due parti:

1) la parte superiore (h1 – 40% H) contenere la lettera “a” in bianco su fondo nero;

2) la parte inferiore (h2 – 60% H) contenere il testo tipo in bianco e/o nero su fondo rosso chiaramente leggibile; - c) contenere l’espressione “contiene amianto” e se il prodotto contiene crocidolite deve essere sostituita da “contiene crocidolite/amianto blu”.

Trasporto presso gli impianti di trattamento

Come già visto la normativa (DM del 20.8.99) prevede che la superficie delle lastre vengano irrorate con una soluzione incapsulante di tipo “D” al fine di bloccare la liberazione di fibre dalla superficie della vecchia copertura e garantire la sicurezza degli operatori durante le fasi di rimozione e trasporto. Le lastre rimosse vengono infine imballate e stoccate provvisoriamente in una area delimitata del cantiere in attesa di essere trasportate presso l’impianto di smaltimento.

La norma che regola il trasporto dei rifiuti (Dlgs 152/06 e smi) prevede che gli enti o le imprese che eseguono tale attività devono necessariamente eseguire il trasporto dei materiali con un formulario di identificazione del rifiuto nel quale sono indicate almeno le seguenti informazioni:

- Nome ed indirizzo del produttore dei rifiuti e del detentore;

- Origine, tipologia e quantità del rifiuto;

- Impianto di destinazione;

- Data e percorso dell’istradamento;

- Nome ed indirizzo del destinatario.

Tale documentazione deve essere redatta in 4 copie e datata e firmata dal produttore dei rifiuti, controfirmata dal trasportatore e conservata per i 5 anni successivi.

Nel caso di rifiuti pericolosi, e dunque anche dell’amianto, i materiali devono essere imballati ed etichettati in conformità alle norme vigenti in materia di imballaggio ed etichettatura delle sostanze pericolose (DPR 24 maggio 1988, n. 215). In aggiunta, nel caso di trasporto su strada di RCA, definiti come “pericolosi”, occorre rispettare le norme stabilite nell’accordo Europeo relativo al trasporto internazionale delle merci pericolose su strada.

Inertizzazione del cemento-amianto

Entrando nel dettaglio della filiera ipotizzata, i rifiuti contenenti amianto che sono stati temporaneamente stoccati nelle immediate vicinanze del cantiere potranno andare in contro a due differenti destini.

Nel caso in cui si necessiti di servire un’area estesa con modesti quantitativi di cemento-amianto si può prevedere l’applicazione di un sistema mobile di inertizzazione che possa essere spostato e posizionato in diversi cantieri di bonifica o ad esso adiacenti, pur sempre definendo delle aree di decontaminazione. Questa tipologia di impianto non permette l’individuazione di un unico sito di conferimento degli MCA, ma bensì induce ad una variabilità in base alla localizzazione della commessa. Dovranno ad ogni modo essere prese in considerazione tutte le tutele necessarie al fine di salvaguardare la qualità dell’ambiente circostante e la salute degli operatori e della popolazione.

Differentemente l’applicazione del processo con notevoli quantitativi di MCA, obbliga alla realizzazione di un impianto fisso. Tale soluzione risulta particolarmente adatta nel caso in cui si vuole realizzare un unico sito di conferimento dei RCA in cui conferiscono i rifiuti prodotti di una vasta area geografica.

Le principali differenze si possono riscontrare dunque nei quantitativi di materiale trattato, nettamente inferiori per il processo in situ, rispetto al processo in un impianto fisso. Nonostante la produttività maggiore di questo ultimo sistema, un vantaggio notevole del sistema mobile è sicuramente la versatilità e la possibilità di essere collocato in aree in cui si necessita eseguire una bonifica.

I due approcci hanno dunque delle caratteristiche differenti, ma possono essere delle soluzioni che si possono integrare ed utilizzare contemporaneamente raggiungendo lo stesso scopo.

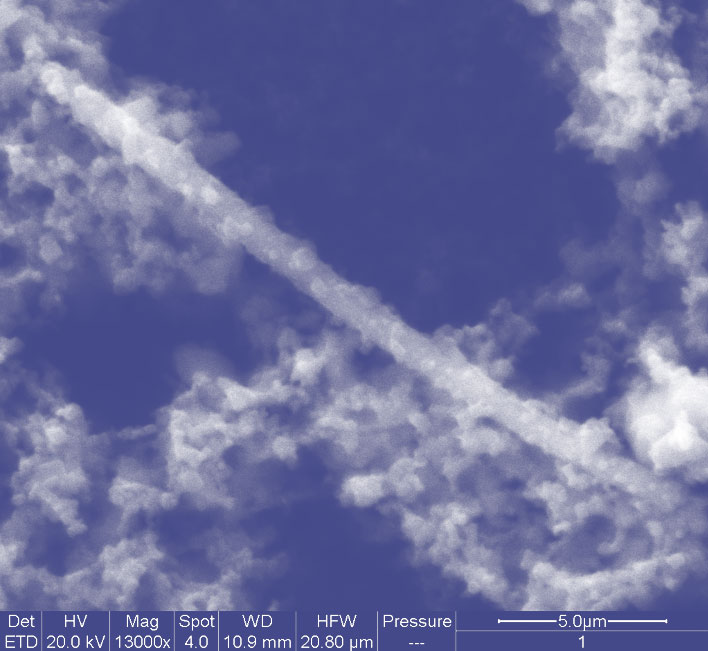

Prodotto di trasformazione del crisotilo mediante trattamento termico

FOCUS

Quali sono i vantaggi dell’Inertizzazione?

Trasformazione in un materiale inerte

Il processo di inertizzazione consente di eliminare il cemento-amianto ad oggi presente per trasformarlo in un materiale privo di fibre. I quantitativi di amianto da dover ancora smaltire in tutta Italia sono nell’ordine dei milioni di m3, ad oggi sono stati censiti 58 milioni di metri quadrati di amianto, ma le stime dei quantitativi effettivi sono di gran lunga maggiori considerato che il 60% delle Regioni (9 Regioni su 15) sta portando avanti ancora la procedura di censimento del territorio (Legambiente, 2018).

Dunque un impianto fisso consentirebbe di trattare annualmente numerose tonnellate, rendendole inerti.

Riduzione dei rischi circa la contaminazione di suoli ed acque

Il processo di inertizzazione consente di trasformare il cemento-amianto in materiale inerte tale da non rilasciare più nessuna fibra in ambiente, diversamente nelle discariche possono verificarsi fenomeni di rilascio di fibre in ambiente, e dunque un incremento del rischio di contaminazione, questo può accadere in quanto l’imballaggio può lacerarsi per decadimento strutturale e rilasciare un numero notevole di fibre nei percolati.

Dunque, effettuando l’inertizzazione non saranno più prodotti percolati che potrebbero potenzialmente contaminare il suolo e le acque, ed inoltre non dovranno essere smaltiti ulteriori quantitativi di percolato contaminato rispetto a quanto già effettuato allo stato odierno.

Riduzione dell’utilizzo di suolo

Le discariche richiedono superfici molto ampie per accogliere i Rifiuti Contenenti Amianto. Annualmente vengono smaltite molte tonnellate di RCA, in particolare prendendo ad esempio il 2015, in Italia sono state convogliate in discarica 227mila tonnellate (Legambiente, 2018).

Diversamente, l’impianto di inertizzazione, con le aree dei piazzali annesse, necessita una superficie nettamente inferiore che rimane costante negli anni. Dunque possiamo concludere che, nonostante non si è a conoscenza delle caratteristiche di tutti i bacini di discarica presenti sul territorio, e dunque la loro capienza, il materiale smaltito in discarica necessita di migliaia di m2 in più rispetto all’impianto.

Riduzione del traffico veicolare pesante su gomma extra-nazionale e di carburante

Considerando che i costi di smaltimento degli RCA sono maggiormente vantaggiosi in territorio extranazionale, in particolare in Germania, molti rifiuti vengono portati fuori Italia con mezzi pensanti che possono avere un carico fino a 28 tonnellate. Nel 2015, ben 145mila tonnellate di RCA sono stati esportati nelle miniere dismesse della Germania (Legambiente, 2018). A partire da questo dato possibile stima che i viaggi necessari per smaltire i rifiuti sono stati circa 5.178. Le discariche presenti sul territorio tedesco sono molteplici, una di queste è sita nel comune di Caaschwitz, mentre un altro sito di discarica è localizzato a Stetten. Se si effettua un confronto tra le emissioni in atmosfera rilasciate e il carburante necessario per raggiungere le discariche da diversi punti, ad esempio del Nord e Centro Italia, ipotizzando di avere un impianto fisso nel nord e centro Italia è possibile osservare una netta differenza circa il consumo di carburante e le emissioni in atmosfera prodotte.

Utilizzo del materiale inerte

Il processo di inertizzazione consente di produrre a partire da cemento-amianto un materiale inerte.

Questo materiale inerte, come dimostrato in diversi studi, può essere applicato in sostituzione di composti costituiti da ossidi di Silicio e calcio.

Ad esempio l’applicazione nell’industria dei pigmenti ceramici ha consentito di valutare che è possibile formulare pigmenti di sintesi con struttura diversa in percentuale variabile del 2/3%. Per quanto riguarda invece gli studi condotti sulle fritte ceramiche e vetroceramici la percentuale dell’inerte può arrivare fino al 40% della composizione della fritta, mentre per la produzione di grès porcellanato fino al 5% in peso della miscela di preparazione del materiale.

Dunque, il materiale inertizzato può essere riciclato e diventare una materia prima seconda, piuttosto che essere disposto in discarica.